Неразрушающий контроль сварных соединений трубопроводов

Неразрушающий контроль сварных соединений (далее НКСС) - это способ выявить дефекты металла (дефектоскопия) благодаря, например, проникающему излучению, без физического вмешательства и нарушения целостности изделия, а также получить данные о структуре материала и его физико-химических свойствах. В этой статье пойдёт речь о промышленной дефектоскопии. НКСС - это обязательный этап строительства промышленных конструкций, так же он производится во время их дальнейшей эксплуатации.

Неразрушающий контроль сварных соединений осуществляется для магистральных газопроводов, трубопроводов отопления, изделий в машиностроении, резервуаров и разнообразных строительных конструкций.

Его нормы и методы описаны в ряде ГОСТов. Разработаны государственные стандарты, регламентирующие шесть видов неразрушающего контроля, описывающие каждый метод в отдельности, классифицирующие дефекты сварных швов и смежные тематики. Полный архив ГОСТов вы можете скачать здесь.

Методы неразрушающего контроля сварных соединений

Существует девять видов неразрушающего контроля, определённые ГОСТом 18353-79:- для локализации наружных дефектов: магнитный, вихретоковый, оптический, проникающими веществами;

- для локализации внутренних дефектов: электрический, радиоволновой, тепловой, радиационный, акустический.

Магнитный контроль

Официальное название по ГОСТу 21105-87 - магнитопопорошковый метод контроля. Основан на эффекте притяжения полями рассеяния, которые возникают в местах дефектов, магнитного порошка.

Этапы:

- намагничивание объекта контроля;

- нанесение на поверхность магнитного порошка;

- если в металле присутствуют дефекты, над ними образуются поля рассеяния, которые притягивают магнитный порошок, в результате чего на поверхности образуются рисунки;

- регистрация индикаторных рисунков визуальным методом или специальными приборами.

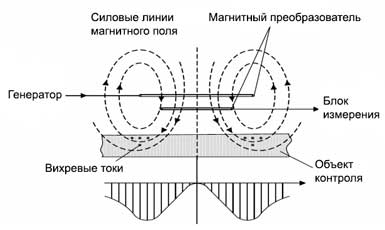

Вихретоковый контроль

Вихретоковый контроль сварных соединений основан на свойстве переменного магнитного поля возбуждать в объекте вихревые токи. В процессе участвуют генератор магнитного поля, преобразователь и объект изучения. Благодаря взаимодействию поля вихревых токов и поля преобразователя регистрируется нарушения структуры поверхностного и подповерхностного слоя. При прохождении прибора в районе дефекта магнитная стрелка отклоняется от базового положения; так же в некоторых дефектоскопах присутствует световая индикация и звуковая.

Оптический контроль

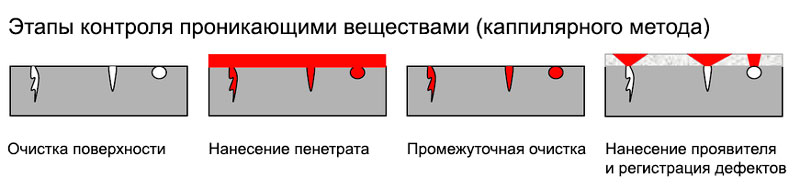

Контроль проникающими веществами (каппилярный метод)

Как правило, метод используется для контроля сварных соединений из нержавеющих металлов. Преимущество данного метода - в его простоте и скорости, так же по расположению и размеру обнаруженных дефектов можно судить об их характере и причинах возникновения. Недостатки - ручной труд, мало возможности для автоматизации, токсичность препаратов.

Электрический контроль

Электрический сварных соединений - первый из рассматриваемых нами, который позволяет выявлять глубинные дефекты. Этот метод реализуется на основе характеристик электрического поля объекта, которое возбуждается специальными приборами. Существует множество подвидов этого метода, суть которых сводится к одному - в местах повреждений металла характеристики электрического поля объекта меняются. В качестве индикатора изменений может быть порошок (электростатический порошковый метод), который образует структуры в местах полей рассеяния, которые присутствуют в зоне дефектов, или же электроискровой дефектоскоп (электроискровой метод), который регистрирует электрический пробой в месте дефекта, падение напряжения в местах дефекта при электропотенциальном методе.

Недостаток метода - физическое взаимодействие с объектом контроля, высокие требования к чистоте поверхности, зависимость от окружающей среды (например, в воде его реализовать невозможно, в отличие от вихретокового контроля). С другой стороны преимущество этого метода в том, что при его помощи можно проверить объект непосредственно в рабочих условиях, которые могли привести к дефектам - температура, вибрация, давление и т.д.

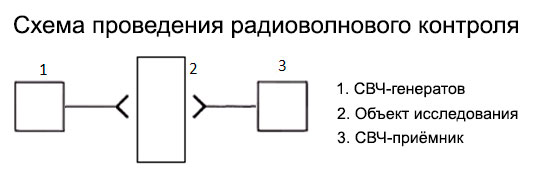

Радиоволновой конроль

Метод реализуется благодаря взаимодействию сверхчастотных электромагнитных волн радиодиапазона с объектом контроля, благодаря чему ещё называется СВЧ-методом неразрушающего контроля. В радиоволновом контроле участвуют СВЧ-генератор, который создаёт СВЧ-поле, объект контроля и СВЧ-приёмник, который регистрирует изменение параметров электромагнитного поля.

Поскольку важным условием для проведения радиоволнового контроля является радиопрозрачность объекта, а сварные швы трубопроводов - это довольно толстый слой металла, а не, например, диэлектрик, то метод является не самым эффективным для глубинного контроля сварных швов.

Тепловой контроль

При тепловом контроле сварных соединений объект исследования нагревается, затем его термические параметры регистрируются специальными приборами - тепловизорами, пирометрами и т.д. Места дефектов характеризуются тепловыми параметрами, отличными от всего объекта.

Преимущества данного метода в том, что его можно использовать при контроле любых материалов, он достаточно быстр и оборудование довольно мобильное, за единицу времени можно провести довольно большой объём работ. Недостатки его, как правило, обуславливаются окружающей средой. Тепловой контроль не рекомендуется проводить под прямыми солнечными лучами, во время осадков, во время тумана или ветра. Поверхность объекта должна быть чиста - грязь и инородные объекты могут исказить параметры инфракрасного (теплового) излучения. Так же повлиять на результаты могут взвешенные осадки, которые присутствуют в воздухе - пыль, сажа, дым, испарения.

Акустический (ультразвуковой) контроль

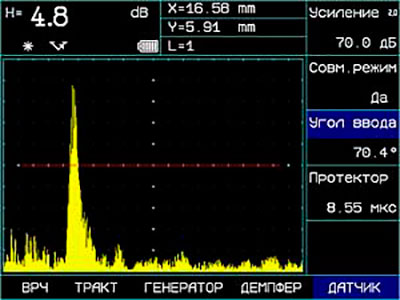

Когда говорят об акустическом контроле сварных соединений обычно подразумевают ультразвуковой метод с частотой колебания волн выше 20 кГц. Ультразвуковой контроль наряду с радиографическим является обязательным по отношению к объектам повышенной зоны риска. Особенность ультразвука такова, что он будет бродить по объекту, пока не наткнётся на препятствие - это может быть задняя стенка объекта, после которой начинается воздух или же дефект, например, трещина, от которой он отразится (в случае эхо-метода). Металл и воздух обладают очень различающимися акустическими параметрами, поэтому благодаря ультразвуковому контролю можно обнаружить мельчайшие дефекты - от 10-6. мм.

Общие недостатки метода - низкая достоверность исследования при работе с крупнозернистыми металлами (например, чугун), потому как ультразвуковой сигнал быстро рассеивается и затухает, а также с неоднородными по структуре сварными швами, выполненными из разных видов сталей.

Радиационный контроль

Схема проведения радиационного контроля практически для всех его видов схожа - через объект контроля пропускается ионизирующее излучение, которое фиксируется специальным экраном, это может быть рентгеновская плёнка, или флуоресцирующий экран и т.д. Чаще всего используется рентгенография (радиография) и гаммаграфия.

Рассмотрим основные этапы радиационного метода на примере радиографии:

- подготовка поверхности к контролю - зачистка от брызг металла, неровностей и инородных элементов, которые могут помешать расшифровке снимка;

- установка источника рентгеновского излучения, эталонов чувствительности (для определения чувствительности контроля) и принимающего экрана (рентгеновскую плёнку);

- просвечивание объекта контроля рентгеновским излучением;

- проявление полученных фотографий в специальном помещении со специальными осветителями - негатоскопами;

- расшифровка снимков.